| V I S U A L I Z Z A D I S C U S S I O N E |

| Francesco67 |

Inserito il - 21 marzo 2015 : 01:28:33

Banco tagliapolistirolo autocostruito

Da circa un anno sono alle prese con la realizzazione di un banco tagliapolistirolo. I lavori procedono a rilento perché per costruire i vari componenti ho sempre cercato una soluzione funzionalmente valida, ma allo stesso tempo semplice da realizzare, tenuto conto della mia scarsa attrezzatura. Per cui ci sono state numerose batture d'arresto in attesa di trovare l'elemento che potesse essere "riqualificato" in maniera soddisfacente. Al momento mi resta da realizzare solo il dispositivo elettronico di controllo della temperatura, per cui ho deciso di procedere all'assemblaggio del tutto, illustrando le vari fasi sul forum, con la speranza che alcuni degli espedienti da me utilizzati possano essere utili a qualche utente.

Di seguito una breve descrizione delle varie parti del banco tagliapolistirolo.

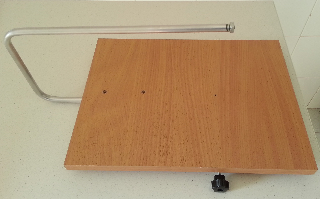

Banco

Di forma rettangolare, misura 30x40cm e l'ho ricavato da un ritaglio di truciolare nobilitato di 18mm di spessore.

Braccio

A forma di U, misura 34x18x22cm.

L'ho realizzato con un tubo di alluminio di diametro esterno 10mm e diametro interno 8mm, acquistato presso un brico center, che ho piegato con una pinza curvatubi.

Come si vede nella foto,

il tubo presenta delle scanalature longitudinali che ho usate come riferimento durante la sua curvatura per limitarne lo svergolamento, che avrebbe compromesso la planarità della "U", ovvero il parallelismo dei suoi bracci.

In ciascuna estremità del tubo ho inserito un tassello in ottone

in cui ho serrato un perno esagonale, a cui, poi, ho tagliato la testa.

Sulla estremità filettata del lato più lungo ho inserito due rondelle e avvitato un dado zigrinato che mi permetteranno di fissare il filo sul braccio.

L'altra estremità filettata mi serve per fissare il braccio al banco.

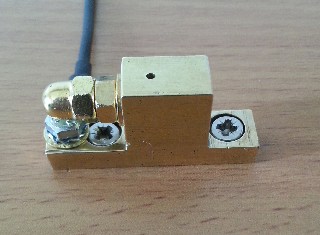

Supporto braccio

L'ho ricavato da uno degli elementi riscaldanti di una piastra per capelli.

Nel foro che si vede in figura era inserita la resistenza elettrica. Gli ho semplicemente eliminato le sporgenze laterali e praticato sei fori per fissarlo al banco.

Sulla parte superiore del supporto ho realizzato due fori filettati, in cui ho inserito due viti a brugola M5 che mi consentiranno di bloccare il braccio nella posizione voluta.

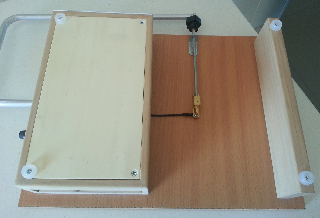

Ecco il braccio fissato al banco.

I dadi autobloccanti evitano le traslazioni del braccio, consentendogli, però, di ruotare. Inoltre nella fase di assemblaggio mi consentono di regolare il braccio in modo tale che sia perpendicolare al filo.

In questa foto si vede come sia possibile inclinare il braccio per effettuare tagli obliqui.

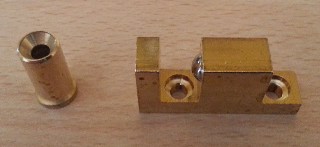

Morsetto serrafilo

L'ho realizzato a partire da un ferma porta.

Come si vede nella seguente foto,

esso ha una cavità che anteriormente è filettata, mentre posteriormente non è filettata e termina con una battuta interna per evitare la fuoriuscita della sferetta.Non sono riuscito a trovare una barra filettata M9 passo stretto da avvitare direttamente nel ferma porta, per cui ho bloccato nella cavità una boccola filettata M5.

Infine ho praticato un foro passante per il passaggio del filo.

Vite morsetto serrafilo

Ho usato una barra filettata M5, una manopola e un tassello in ottone di 8mm di diametro e filettatura interna M5.

Nota Purtroppo il risize delle foto ha distorto l'immagine della barra filettata.

La manopola ha un foro di 8mm di diametro, per cui ho usato il tassello in ottone come riduttore per la barra filettata M5.

Ecco, infine, la vite assemblata

e posizionata nel morsetto serrafilo.

Conclusioni

La parte strutturale del banco tagliapolistirolo è sostanzialmente conclusa. Il prossimo passo è costruire il dispositivo per il controllo della temperatura del filo. Al momento sono orientato verso un modulo PWM. Appena terminata la realizzazione pubblicherò le foto sul forum.

A presto. |

| 27 U L T I M E R I S P O S T E (in alto le più recenti) |

| Francesco67 |

Inserito il - 24 maggio 2015 : 00:08:51

Ultimi aggiornamenti

Purtroppo effettuando il resize, alcune foto risultano un pò distorte.

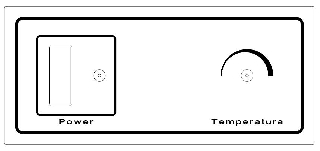

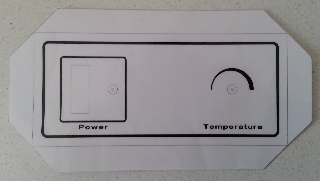

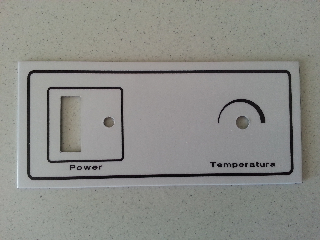

Pannello di controllo

Ho disegnato la serigrafia del pannello di controllo con il software Front Panel Designer.

Ho stampato il pannello su un cartoncino e poi l'ho ritagliato, lasciando tutt'intorno al perimetro un bordo di 1,5cm.

Ho rivestito entrambe le superfici del cartoncino con pellicola trasparente adesiva e con del nastro biadesivo l'ho incollato su una lastra di alluminio di 1mm di spessore.

Ho ripiegato all'indietro e fissato con nastro biadesivo il bordo che avevo lasciato tutt'intorno al perimetro del pannello.

Infine ho praticato i fori per l'interruttore, il portaled e l'alberino del potenziometro.

Praticati i vari scassi,

ho incollato con nastro biadesivo il pannello sulla parete anteriore del contenitore.

Portafusibile e spina di rete

Sula pannello sinistro ho inserito il portafusibile e la spina di rete.

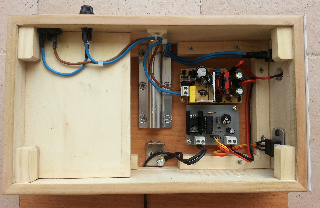

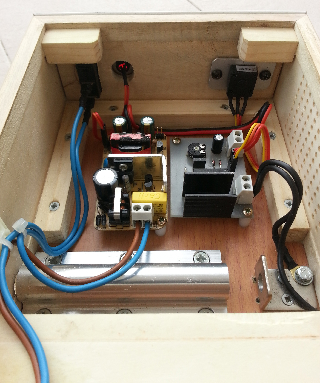

Cablaggio

Ho eliminato il contenitore dell'alimentatore,

ed inserito la scheda elettronica direttamente nel contenitore del tagliapolistirolo.

La scheda a sinistra è quella dell'alimentatore, la scheda a destra è quella del modulo PWM che regola la temperatura del filo.

Coperchio e gommini

Ho chiuso il contenitore con un coperchio di compensato di 4mm di spessore e applicato quattro gommini.

Foto finali

Vista anteriore

Vista sinistra

Vista posteriore

Vista destra

Tagli di prova

Taglio a 90°

Taglio a 45°

|

| Francesco67 |

Inserito il - 17 maggio 2015 : 22:17:40

Citazione:

Messaggio inserito da mg3911

Complimenti Francesco per l'ottimo lavoro svolto sino ad ora e per la più che ottima presentazione del passo-passo.

marco

Grazie!

|

| mg3911 |

Inserito il - 12 maggio 2015 : 17:12:35

Complimenti Francesco per l'ottimo lavoro svolto sino ad ora e per la più che ottima presentazione del passo-passo.

marco |

| Francesco67 |

Inserito il - 12 maggio 2015 : 16:00:36

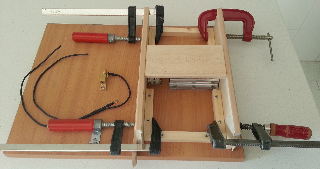

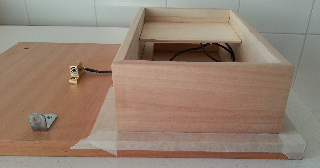

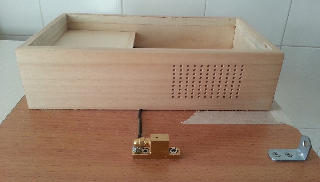

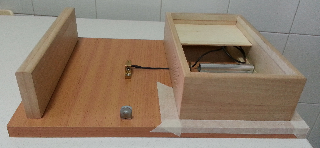

Ho completato il contenitore.

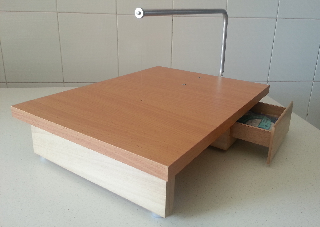

Contenitore

Le pareti le ho ricavate da un coprifilo per porte largo 7cm.

Ho delimitato il perimetro interno del contenitore con un listello di abete a sezione quadrata di 15X15mm, su cui, poi, ho incollato le pareti del contenitore.

Sulla parete laterale interna ho praticato i fori di aerazione.

Nella parte posteriore ho ricavato il vano per un cassetto,

in cui riporre il "nécessaire": un goniometro, una chiave a brugola e un spoletta di filo di ricambio.

Ecco il cassettino (manca solo il pomello).

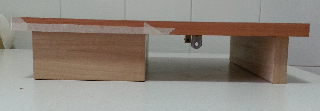

Infine ho creato uno zoccolo, incollando l'uno sull'altro due pezzi uguali di coprifilo, che, poi, ho fissato al banco con tre spine di legno.

Questo è il risultato finale.

A presto.

Francesco

|

| Cap. Harlock |

Inserito il - 10 maggio 2015 : 19:02:20

Molto utile, grazie. |

| Vatta Riccardo |

Inserito il - 27 aprile 2015 : 22:53:50

Altro chè grazie e sopratutto sei estremamente preciso sia sul metodo che sulla verifica.

complimenti.

Riccardo |

| Francesco67 |

Inserito il - 26 aprile 2015 : 23:20:12

Citazione:

Messaggio inserito da Vatta Riccardo

Se te lo ricordi di che potenza ?

Ho effettuato delle misure, utilizzando un calibro digitale e un multimetro digitale. Certamente il metodo di misura usato e gli strumenti impiegati non permettono di ottenere misure accurate, ma permettono, quanto meno, di orientarsi.

- Diametro filo = 0,2mm

- Resistenza filo = 38#937;/m

da cui si deduce che il filo ha una resistività di 0,0000011932#937;m e quindi, da un esame delle tabelle di resistività dei materiali, dovrebbe trattarsi di un filo di nichel cromo.

Ho applicato al filo del tagliapolistirolo un tensione iniziale di 3V, che, poi, ho gradualmente aumentato finché non sono riuscito a tagliare in maniera fluida un pezzo di polistirolo di 2cm di spessore. In tale condizione la tensione ai capi del filo era di 7V e la corrente che lo attraversava di 0,95A, per cui il filo stava assorbendo una potenza di 6,65W.

Per verificare la bontà dei valori trovati, ho misurato la resistenza del filo. Il filo è inferiormente serrato in un morsetto e superiormente avvolto intorno a un perno, per cui è difficile determinarne i punti di attacco, comunque ho trovato un valore medio di 7,32#937;, che, ad una tensione di 7V, corrispondono ad una potenza di 6,69W, prossima a quella calcolata precedentemente ed accettabile in questo contesto di misura.

Spero di averti fornito tutte le informazioni di cui avevi bisogno.

A presto. |

| Vatta Riccardo |

Inserito il - 26 aprile 2015 : 10:04:54

Se te lo ricordi di che potenza ? |

| Francesco67 |

Inserito il - 25 aprile 2015 : 18:01:52

Citazione:

Messaggio inserito da Vatta Riccardo

Forse ho letto troppo affrettatamente ma non sono stato capace di trovare che tipo di filo hai usato ?

Come filo uso quello recuperato dalla resistenza di un asciugacapelli rotto. |

| Vatta Riccardo |

Inserito il - 25 aprile 2015 : 17:15:04

Forse ho letto troppo affrettatamente ma non sono stato capace di trovare che tipo di filo hai usato ? |

| Francesco67 |

Inserito il - 24 aprile 2015 : 23:38:13

Citazione:

Messaggio inserito da Goofy

Un lavoro veramente "professionale"!

L'unico mio suggerimento è che anni fa quando ne avevo realizzato uno (molto meno "bello" del tuo...) avevo messo una molla per tenerlo con una tensione del filo costante dato che quando scalda si dilata e quindi anche la tensione (intesa come "forza") del filo cambia.

Ma è solo per informazione, magari il tuo va benissimo già così

Non ho messo una molla perché per tenere in tensione il filo sfrutto la flessibilità del braccio, cioè, per intenderci, lo stesso principio usato dall'archetto da traforo per tenere in tensione la lama.

|

| lezmajz |

Inserito il - 23 aprile 2015 : 13:50:48

Very useful, thanks for sharing with all of us. Greetings

Molto utile, grazie per aver condiviso con tutti noi. Saluti |

| Vatta Riccardo |

Inserito il - 23 aprile 2015 : 12:55:48

Se il filo non è di materiale particolare ( costantana ) la resistenza aumenta con la temperatura, diminuisce così la corrente e tende a stabilizzare la temperatura

a cui il filo si porta ( effetto sfruttato nelle lampadine a incandescenza ) ma sopratutto sfruttato in tutti quegli oggetti riscaldatori ( piastre per capelli, fornelletti a bassa temperatura etc )

che usano come elemento riscaldante un PTC ceramico calcolato per raggiungere una determinata temperatura e poi aumentare rapidamente la resistenza , in questa maniera qualsiasi siano le condizioni

esterne ( la tensione varia, metto il pentolino freddo ecc) tendono a portasri sempre alla stessa temperatura.

il problema come già in un altro post evidenziato dall'amministratore , è che la pemperatura in questo caso non è regolabile ma è quella di calcolo del PTC.

|

| Cap. Harlock |

Inserito il - 20 aprile 2015 : 20:32:55

Citazione:

Messaggio inserito da Vatta Riccardo

Bel passo passo e bel lavoro.

Confermo la necessità di una molla per mantenere il filo teso sopratutto perchè altrimenti talgia anche storto.

Per uno che avevo fatto avevo usato un controllo lineare in corrente anzichè un switching in tensione.

Lineare perchè è più semplice , in corrente perchè la temperatura tende ad essere più legata alla corrente

che alla tensione sopratutto al variare della resistenza del filo con la temperatura.

Di contro controllando in tensione si ha il vantaggio di avere una stabilizzazione dei paramentri .

Riccardo

Capisco che il controllo in corrente che aiuta a mantenere la corrente e quindi la temperatura costante.

Non capisco però di quali parametri parli quando parli dei vantaggi del controllo in tensione. |

| Vatta Riccardo |

Inserito il - 20 aprile 2015 : 19:19:03

Bel passo passo e bel lavoro.

Confermo la necessità di una molla per mantenere il filo teso sopratutto perchè altrimenti talgia anche storto.

Per uno che avevo fatto avevo usato un controllo lineare in corrente anzichè un switching in tensione.

Lineare perchè è più semplice , in corrente perchè la temperatura tende ad essere più legata alla corrente

che alla tensione sopratutto al variare della resistenza del filo con la temperatura.

Di contro controllando in tensione si ha il vantaggio di avere una stabilizzazione dei paramentri .

Riccardo |

| Goofy |

Inserito il - 20 aprile 2015 : 13:26:07

Un lavoro veramente "professionale"!

L'unico mio suggerimento è che anni fa quando ne avevo realizzato uno (molto meno "bello" del tuo...) avevo messo una molla per tenerlo con una tensione del filo costante dato che quando scalda si dilata e quindi anche la tensione (intesa come "forza") del filo cambia.

Ma è solo per informazione, magari il tuo va benissimo già così  |

| Cap. Harlock |

Inserito il - 11 aprile 2015 : 14:43:11

Mooolto bene! |

| Francesco67 |

Inserito il - 10 aprile 2015 : 14:05:11

Citazione:

Messaggio inserito da rugas

il mio che è stato acquistato è proprio fatto così, se non fosse per il trafo che è di quelli tradizionali con più uscite per selezionare la temperatura, meccanicamente parlando è uguale

complimenti!

btw, cosa usi per il filo?

Grazie per i complimenti!

Come filo uso quello recuperato dalla resistenza di un asciugacapelli rotto. |

| rugas |

Inserito il - 10 aprile 2015 : 11:58:25

il mio che è stato acquistato è proprio fatto così, se non fosse per il trafo che è di quelli tradizionali con più uscite per selezionare la temperatura, meccanicamente parlando è uguale

complimenti!

btw, cosa usi per il filo?

|

| Francesco67 |

Inserito il - 10 aprile 2015 : 00:40:08

Ho completato il modulo di controllo della temperatura.

Alimentatore

Per evitare di usare un trasformatore ingombrante e pesante, ho utilizzato un alimentatore switching da parete con corrente max in uscita di 2A e tensione in uscita fissa a 12V.

Per variare la tensione in uscita, ho costruito un modulo PWM.

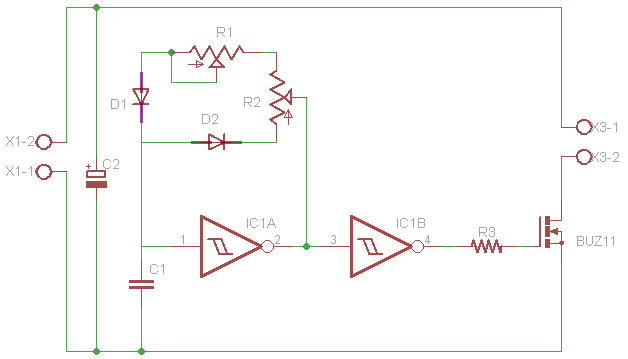

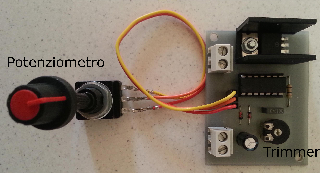

Modulo PWM

Si tratta di un classico oscillatore astabile ad onda rettangolare realizzato con Schmitt trigger inverter.

Ecco la scheda finita.

- Il potenziometro R2 permette di regolare la tensione in uscita, ovvero la temperatura del filo.

- Il trimmer R1, invece, permette di impostare la massima tensione fornita, nel caso in cui 12V fossero troppi. Ad esempio, nel mio caso, il filo si spezzava quando lo alimentavo a 12V, cioè ruotavo completamente a destra la manopola. Agendo sul trimmer ho limitato a circa 9V la tensione massima e in questo modo il filo non si spezza più quando ruoto completamente a destra la manopola.

Il prossimo passo è costruire il contenitore per il modulo di controllo della temperatura del filo.

|

| Francesco67 |

Inserito il - 26 marzo 2015 : 22:54:42

Citazione:

Messaggio inserito da Cap. Harlock

Immagine:

38,83 KB

Grazie!

|

| Cap. Harlock |

Inserito il - 26 marzo 2015 : 22:35:36

Immagine:

38,83 KB |

| coccinella |

Inserito il - 24 marzo 2015 : 07:18:14

Ottimo complimenti .. |

| fabiowarrior1 |

Inserito il - 23 marzo 2015 : 19:12:27

anche se non era specificato avevo intuito

ma come dice il capitano meglio precisare  |

| Francesco67 |

Inserito il - 23 marzo 2015 : 13:05:46

Citazione:

Messaggio inserito da Cap. Harlock

Sono d'accordo con Fabio, il progetto sembra ben fatto e spiegato in maniera impeccabile.

Solo una cosa però mi sentirei di consigliarti: io non so a che temperatura arrivi il filo, ma il contatto di questo con la parte in legno della struttura potrebbe causarti dei problemi. Forse sarebbe meglio inserire nella parte dove il filo attraversa la base in legno una qualche protezione in metallo.

Buon lavoro e grazie per aver condiviso questo progetto con noi!

Grazie per i complimenti e per il consiglio, che evidenzia, tra l'altro, un'attenta lettura dell'articolo.

In effetti per evitare di dilungarmi eccessivamente, nella descrizione del tagliapolistirolo ho tralasciato alcuni particolari. Nello specifico, nel foro per il passaggio del filo ho inserito un piccolo rivetto di ottone di dimetro estero 0,8mm e diametro interno 0,6mm, acquistato presso un negozio di modellismo,

che svolge una triplice funzione:

- proteggere meccanicamente e termicamente il truciolare del banco;

- facilitare l'instradamento del filo nel morsetto serrafilo;

- ridurre il diametro effettivo del foro.

Grazie ancora e a presto. |

| Cap. Harlock |

Inserito il - 22 marzo 2015 : 12:21:47

Sono d'accordo con Fabio, il progetto sembra ben fatto e spiegato in maniera impeccabile.

Solo una cosa però mi sentirei di consigliarti: io non so a che temperatura arrivi il filo, ma il contatto di questo con la parte in legno della struttura potrebbe causarti dei problemi. Forse sarebbe meglio inserire nella parte dove il filo attraversa la base in legno una qualche protezione in metallo.

Buon lavoro e grazie per aver condiviso questo progetto con noi! |

| fabiowarrior1 |

Inserito il - 21 marzo 2015 : 16:17:59

sembra davvero affidabile e professionale

|

|

|

Chiudi Finestra (termina)

|